معرفی EMSخودروسازان همواره فن آوری های جدیدی را به خدمت می گیرند، تا میزان آلاینده های خروجی محصولات خود را کمتر نمایند. با تولید خودروهای مجهز به موتورهای انژکتوری که کنترل پاشش سوخت آنها به صورت الکترونیکی و توسط واحد کنترل موتور (ECU) صورت می پذیرد تنظیم و کالیبره کردن سیستم مدیریت موتور (EMS) اهمیت ویژه ای دارد و مهمترین وظیفه این سیستم رسیدن به نقطه بهینه آلاینده خروجی و مصرف سوخت و عملکرد مناسب خودرو است.

این سیستم شامل واحد کنترل الکترونیکی موتور (ECU) و سنسور ها و عملگرهای مختلف نصب شده در قسمت های گوناگون موتور از قبیل مسیرهای سیستم هوا رسانی، سوخت رسانی، جرقه زنی و خروجی گازهای حاصل از احتراق و ارسال اطلاعات به واحد کنترل موتور و پردازش آنها و با توجه به استراتژی های متفاوتی که از پیش برای این واحد در نظر گرفته شده، فرمان مناسب جهت فعال سازی عملگرهای مختلف، صادر می شود بطوریکه با در نظر گرفتن راحتی راننده و سرنشین و با کمترین میزان آلودگی محیط زیست و مصرف سوخت، بهترین عملکرد موتور را ایجاد کرده اند.

برای رسیدن به استانداردهای آلایندگی، خودروسازان ملزم به استفاده از واکنشگر شیمیایی برای تبدیل آلاینده های خروجی از اگزوز و همچنین سیستم مدیریت موتور به منظور پایش و کنترل فرآیندهای مختلف موتور مانند پاشش سوخت و جرقه می باشند.

معرفی EMSخودروسازان همواره فن آوری های جدیدی را به خدمت می گیرند، تا میزان آلاینده های خروجی محصولات خود را کمتر نمایند. با تولید خودروهای مجهز به موتورهای انژکتوری که کنترل پاشش سوخت آنها به صورت الکترونیکی و توسط واحد کنترل موتور (ECU) صورت می پذیرد تنظیم و کالیبره کردن سیستم مدیریت موتور (EMS) اهمیت ویژه ای دارد و مهمترین وظیفه این سیستم رسیدن به نقطه بهینه آلاینده خروجی و مصرف سوخت و عملکرد مناسب خودرو است.

این سیستم شامل واحد کنترل الکترونیکی موتور (ECU) و سنسور ها و عملگرهای مختلف نصب شده در قسمت های گوناگون موتور از قبیل مسیرهای سیستم هوا رسانی، سوخت رسانی، جرقه زنی و خروجی گازهای حاصل از احتراق و ارسال اطلاعات به واحد کنترل موتور و پردازش آنها و با توجه به استراتژی های متفاوتی که از پیش برای این واحد در نظر گرفته شده، فرمان مناسب جهت فعال سازی عملگرهای مختلف، صادر می شود بطوریکه با در نظر گرفتن راحتی راننده و سرنشین و با کمترین میزان آلودگی محیط زیست و مصرف سوخت، بهترین عملکرد موتور را ایجاد کرده اند.

برای رسیدن به استانداردهای آلایندگی، خودروسازان ملزم به استفاده از واکنشگر شیمیایی برای تبدیل آلاینده های خروجی از اگزوز و همچنین سیستم مدیریت موتور به منظور پایش و کنترل فرآیندهای مختلف موتور مانند پاشش سوخت و جرقه می باشند.

همچنین با توجه به محدودیت منابع انرژی و مباحث زیست محیطی که خود به عنوان یکی از اصلی ترین دغدغه های بشر به حساب می آید سوختهای جایگزین اهمیت خاصی پیدا کرده است که یکی از پاک ترین و مقرون به صرفه ترین آنها CNG می باشد. این سوخت با توجه به منابع عظیم خدادادی از اهمیت ویژه ای در کشور ما برخوردار است و در همین راستا خودروسازان برتر ایرانی توجه خاصی به تولید خودروهای پایه گازسوز یا دوگانه سوز مبذول داشته اند تا جایی که طراحی اولین موتور ملی بر پایه گازسوز بنا گرفت.

شرکت سازه پویش از سال 1385 تامین و تولید مجموعه قطعات مدیریت موتور خودروها را با همکاری شرکت Bosch آغاز نمود و هم اکنون بعنوان یکی از تامین کنندگان اصلی در تامین و تولید قطعات مجموعه ی مدیریت موتورهای EF7,XU7,TU5,X100 برای خودروسازان داخلی به شمار می رود و در این راستا موفق به ساخت و خودکفایی شیر سر مخزن و رگلاتور فشار و ریل سوختهای بنزین و گاز تحت لیسانس برندهای معتبر اروپایی برای موتور ملی پایه گازسوز (EF7) گردید.

معرفی تجهیزات تولیدی و کنترلیاستفاده از مدرن ترین تجهیزات منحصر به فرد تولیدی و کنترلی از قبیل ترکمترهای مجهز به سیستم گزارش دهی on line از طریق بلوتوث, تسترهای مدرن مجهز به سیستم هوشمند خود کالیبره, استفاده از گاز هلیوم جهت تست و اندازه گیری میزان نشتی, تولید در شرایط اتاق تمیز, مدرن ترین تجهیزات اندازه گیری وآزمایشگاهی با قابلیت اندازه گیری سه بعدی توسط دستگاه CMM , دو بعدی توسط پروفایل پروژکتور, سختی سنجی, زبری سنجی و استریو میکروسکوپی می باشد.

واحد تحقیق و توسعه EMS ( سیستم مدیریت موتور)استفاده از مدرن ترین تجهیزات منحصر به فرد تولیدی و کنترلی از قبیل ترکمترهای مجهز به سیستم گزارش دهیبا توجه به همکاری شرکت سازه پویش و Bosch Automotive در زمینه قطعات و پروژه های EMS این واحد در سال 1385 در ابتدا با هدف مدیریت پروژه های EMS بوش و تسهیل فعالیت های مهندسی این شرکت در ایران تاسیس گردید. در سال های بعد این واحد با هدف بر عهده گرفتن کلیه فعالیت های مهندسی پروژه های مذکور و ارانه خدمات کالیبراسیون توسعه داده شد و امروزه عمده این فعالیت ها به شرح ذیل در این واحد صورت می پذیرد:

1- کالیبراسیون و ارزیابی کالیبراسیون موتور های بنزینی و دو گانه سوز:طی این فرایند کلیه پارامتر های خام نرم افزار ECU جهت کنترل بهینه عملکرد موتور در شرایط و نقاط کاری مختلف که با کمک دینامو متر در ازمایشگاه موتور ایجاد می شود مقدار دهی می شود. این فعالیت ها عمدتا با هدف ارتقا عملکرد چهار فاکتور اصلی زیر صورت می پذیرد:

الف- حداکثر توان و گشتاور

ب-مصرف سوخت

ج- حداقل کوبش

د- حداقل احتراق ناقص

2- کالیبراسیون خودرویی:این بخش از فعالیت های کالیبراسیون بر روی خودروهای پروتوتایپ پروژه و در شرایط آزمایشگاه شاسی دینامو متر و یا در جاده و شرایط آب و هوایی و ارتفاعی مختلف موجود در کشور صورت می پذیرد. فعالیت های این بخش به طور بخش های زیر تقسیم می گردد:

2-الف- کالیبراسیون Drivabilityدرایوبیلیتی پاسخ خودرو به وروردی های راننده می باشد. در این بخش از کالیبراسیون جداول رزرو گشتاور و جداول فیلتر گشتاور برای رسیدن به بهترین کیفیت عملکرد بر اساس معیار های مشتری برای پاسخ موتور به ورودی هایی مانند پدال ها، استارت، تعویض دنده، فرمان و مصرف کننده های توانی مانند کولر خودرو مقدار دهی می شوند. این فعالیت معمولا بسیار زمان بر بوده و تست های مختلف در موقعیت های جغرافیایی مختلف مانند تهران, دیزین , چالوس و اهواز و در فصول مختلف صورت می پذیرند.

2-ب- کالیبراسیون و ارزیابی سطح آلایندگی و EOBD

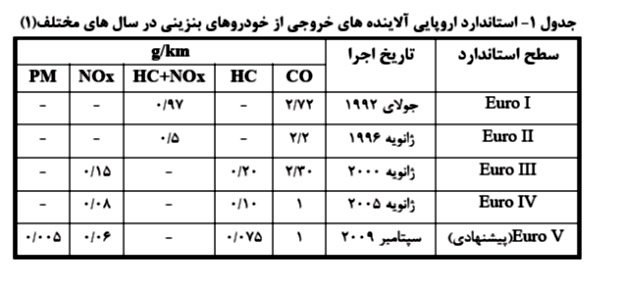

2-ب-1-کالیبراسیون آلایندگی : هر خودرو نیازمند به موفقیت در آزمون آلایندگی و دریافت مجوز سازمان محیط زیست می باشد. در این بخش توابع مربوط به استارت، کنترل نسبت سوخت و ... در نرم افزار واحد کنترل موتور با هدف رسیدن به حد استاندارد EURO 5 برای آلاینده های CO,HC, NMHC و NOx کالیبره می شوند.

2-ب-2- کالیبراسیون EOBD :

بخش عیب یابی : در این بخش توابع عیب یابی ECU جهت تشخیص بروز مشکل در قطعات یا مدار قطعات کلیه سیستم مدیریت موتور و همچنین تشخیص فرسودگی در دو قطعه سنسور اکسیژن بالا و کاتالیست و تشخیص بروز احتراق ناقص و اعلام آن از طریق جلور آمپر به راننده مقدار دهی و کالیبره می گردند.

آلایندگی EOBD : مطابق استاندارد EURO 5 که معیار آینده نزدیک کشور ما می باشد خودرو ها تا پیمایش 160 هزار کیلومتر می بایست سطح آلایندگی کمتر از حد مشخص شده در این استاندارد را داشته باشند. این تست در سه بخش کاتالیست مانیتورینگ , O2 مانیتورینگ و Misfire مانیتورینگ می باشد. در هریک از این بخش ها شرایط خطا به طور مصنوعی ایجاد شده و سیستم کالیبره شده می بایست قادر تشخیص خطا و نگهداری آلاینده ها در حد مجاز باشد.

3- ارزیابی Fleet test در انتهای پروژه های کالیبراسیون تعدادی از خودرو های تولیدی در فاز نهایی پروژه با آخرین نرم افزار منتشر شده جهت ارزیابی عملکرد به میزان حداقل 60 هزار کیلومتر و در سرتاسر کشور پیمایش داده می شوند. در تمامی طول این پیمایش اطلاعات سیستم موتور توسط تجهیزات اندازه گیری ذخیره شده و به واحد ارسال می شود ، سپس مورد ارزیابی قرار می گردد.

4- ارزیابی و صحه گذاری قطعات/ ساخت تستربا توجه به اینکه ممکن است به دلایل متنوع نیاز به تست قطعات موتوری باشد , قطعات بر اساس معیار های عملکردی و دوامی مربوط به هر قطعه به واسطه تستر های ساخته شده در شرکت و بر اساس تست پلن ها و همچنین بر روی خودرو و با استفاده از اندازه گیری موجود مورد ارزیابی قرار می گیرند.

تجهیزات واحد تحقیق و توسعه EMS :در بخش سخت افزار تجهیزات فعالیت های تحقیق و توسعه به شرح زیر می باشد:

• ETAS ES59x

• ETAS ES58x

• ETAS ES720

• ES 635(Lambda Meter)

• GPS

2-ب-2- کالیبراسیون EOBD : نرم افزار مورد استفاده جهت فعالیت های کالیبراسیون در این واحد INCA و SAM2000 می باشد.